Резервирование псн на электровозе 2эс6

Опубликовано: 21.04.2024

Помимо дифференциальной защиты и защиты по перегрузке тяговых электродвигателей, защитные функции возложены также на модуль преобразователя А7 и А8 (СТПР-1000), функциональной особенностью которого является контроль величины dI/dt (производная тока по времени). При выходе данной величины за допустимые пределы происходит запирание транзисторных IGBT-модулей преобразователя и отключение быстродействующих контакторов К41 и К42, которые вводят в цепи реакторов L2 и L3 резисторы R5, R6 соответственно, подключенных параллельно силовым контактам контакторов К41, К42.

Происходит размагничивание тяговых двигателей во избежание несанкционированного перехода их в генераторный режим.

Схемой электровоза не предусмотрено специальных аппаратов для отключения поврежденных тяговых двигателей. Необходимые в этих случаях переключения осуществляются системой МПСУ и Д после установки переключателя (переключателей) «Отключение тяговых двигателей» на пульте управления в соответствующее положение.

Вывод из схемы поврежденного тягового электродвигателя осуществляется путем изменения алгоритма включения линейных контакторов. При выводе из работы тяговых электродвигателей М1 и М2 контакторы К27, К29…К31 не включаются. Цепь питания тяговых электродвигателей М3 и М4 создается путем включения контактора К28.

При выводе из работы тяговых электродвигателей М3 и М4 контакторы К29, К30, К32, К34 не включаются. Цепь питания тяговых электродвигателей М1 и М2 создается путем включения контактора К33.

Схема силовой электрической цепи в режиме тяги на первой позиции последовательного соединения при отключенных тяговых двигателях показана на рисунке 7. Отключенные цепи показаны пунктирной линией.

Последовательность включения линейных контакторов электровоза при нормальной эксплуатации и в аварийных ситуациях показана в таблице 2.

На последовательно-параллельном соединении секция с хотя бы одним неисправным тяговыми двигателями М1…М4 полностью выводится из работы.

При выходе из строя статических преобразователей А7 и А8, цепь питания обмоток возбуждения ТЭД отключается режимным переключателем QP2. Тяговые двигатели переключаются на последовательное возбуждение. Контакторы К31 и К32 при этом не включаются. Силовая схема в режиме тяги на 24-й позиции последовательно-параллельного соединения двигателей в режиме последовательного возбуждении показана на рисунке 7. Отключенные цепи показаны пунктирной линией.

Регулирование магнитного поля тяговых двигателей при их последовательном возбуждении не работает.

2.Неисправности в цепи управления компрессорами

Признаком короткого замыкания в цепях управления компрессорами является сгорание предохранителя 272-2 «Вспомогательные машины» при включении тумблера «Компрессоры» на пульте управления машиниста.

Быстрый выход из положения при коротком замыкании

Для оперативного выхода из положения необходимо выполнить:

1. тумблером «Компрессоры» не пользоваться;

2. на ЩПР выключить кнопки «Компрессор 2», «Компрессор 1»;

3. на клеммной рейке «контрольной» лампой прозвонить провод К79. Признаком исправности провода К79 является загорание контрольной лампы в полнакала, на слух слышно включение контактора 41-2. При отсутствии К.З. в проводе К79, на клеммной рейке объединить провода К79 и К87. Поддерживать давление в ГР включением кнопки «освещение ходовых частей».

При КЗ в проводе К79 (контрольная лампа горит ярко) на щитке параллельной работы кнопку «компрессор 2» оставить выключенным, а «компрессор 1» включить. Будет работать компрессор кузова № 1.

Выход из положения при коротком замыкании, при наличии времени

При наличии времени для автоматической работы компрессоров необходимо определить участок с неисправностью, с помощью контрольной лампы.

Для чего необходимо:

1. выключить на пульте управления тумблер «Компрессоры»;

2. на клеммной рейке № 1 один конец контрольной лампы соединить с проводом К50 , второй конец к проводу К69, после чего контрольная лампа загорится полным накалом;

3. выключить поочередно тумблера на ЩПР «Компрессор 1» и «Компрессор 2». Если при выключении одного из данных тумблеров, контрольная лампа загорится в пол накала (участок с коротким замыканием отключен – контрольная лампа получает землю через катушку контактора 41, вследствие чего лампа начинает гореть тускло), то неисправность устранена (К.З. в проводе К79 или Н154). Далее следование на одном действующем компрессоре.

4. разомкнуть контакты реле давления АК-11Б, если контрольная лампа гаснет, то короткое замыкание в проводе Н2.

5. Если при размыкании контактов реле давления АК-11Б контрольная лампа продолжает гореть – короткое замыкание в проводе К69.

Выход из положения при коротком замыкании в проводе Н2.

1.тумблером «Компрессоры» ей не пользоваться;

2. вскрыть ЩПР и в нем «крокодилом» объединить провода К79-Н154, кнопки на щитке безопасности не включать;

3. на регуляторе давления провод Н2 снять, на освободившееся место дать + из розетки или щитка помощника машиниста;

4. на клеммной рейке объединить провода К69-К79.

5. предохранитель 272-2 сменить, включить защиту.

После включения защиты компрессора будут работать в автоматическом режиме поддержания давления в питательной магистрали локомотива.

Не работают компрессора при целостности предохранителя 272-2 «Вспомогательные машины» и работающих вентиляторах

Основной причиной не запуска компрессоров при включенном тумблере «Компрессоры» и замкнутых контактах регулятора давления АК11Б является подгар контактов регулятора давления АК-11Б. Для предотвращения остановки поезда необходимо:

1. на клеммной рейке соединить провода К79 – К87;

2. выключить тумблер «Компрессоры» на пульте управления машиниста;

3. поддерживать давление в ГР локомотива запуском компрессоров включением тумблера «Освещение ходовых частей».

На стоянке произвести зачистить контакты регулятора давления.

3.Рассчитайте требуемое и фактическое тормозное нажатие и количество тормозных осей в грузовом груженом поезде весом 4420 т в составе из 35 груженых вагонов с нагрузкой на ось более 6 тс, 25 груженых вагонов с нагрузкой на ось от 3 до 6 тс, 10 порожних вагонов и локомотива серии ВЛ-10. В поезде 100% композиционных колодок.

Требуемое нажатие: 4420 : 100 30 = 1326 (тс)

Фактическое нажатие: 35 4 7 + (25 + 10) 4 3,5 = 1470 (тс)

Вывод: тормозное нажатие соответствует нормам.

Количество тормозных осей для справки ВУ-45, необходимых для закрепления того же грузового поезда на перегоне, если поезд следует в пределах двух и более дорог:

4420 : 100 0,6 = 26,52 (осей); округляем до 27 осей.

Какое количество тормозных башмаков (ручных тормозов) необходимо для удержания на месте поезда после его остановки на перегоне из-за неисправности автотормозов (или при неработающих компрессорах, отсутствии напряжения в контактной сети)?

Для удержания на месте после остановки на перегоне в случае неисправности автотормозов грузового, грузопассажирского, почтово-багажного, рефрижераторного, хозяйственного поезда должны иметь ручные тормоза и тормозные башмаки в зависимости от руководящих спусков на каждые 100 т веса состава в соответствии со следующими нормами:

Крутизна спуска 0 0,002 0,004 0,006 0,008 0,010 0,012

Число башмаков 0,2 0,2 0,2 0,2 0,2 0,3 0,4

0,4 0,4 0,4 0,4 0,6 0,8 1,0

Количество тормозных осей 0,4 0,4 0,4 0,4 0,6 0,8 1,0

Примечание. В таблице указано число башмаков:- в верхней строчке - при нагрузке на ось 10т и более;- в нижней строчке - при нагрузке на ось менее 10т.

При отказе автотормозов в пути следования во всем поезде следовать дальше можно только после вос-становления их действия. В противном случае поезд выводится с перегона вспомогательным локомотивом.

Единое наименьшее количество ручных тормозов на каждые 100т веса состава этих поездов, следующих в пределах двух или более дорог, принимается 0,6 тормозной оси. Если ручных тормозов в поезде не хватает, то их заменяют тормозными башмаками из расчета один башмак за три тормозных оси при осевой нагрузке 10 тс и более или один башмак за одну ось при установке под вагон с меньшей осевой нагрузкой.

4. Где ставятся, как сигнализируют светофоры прикрытия.

Светофоры прикрытия, используются для ограждения мест пересечений железных дорог в одном уровне другими железными дорогами, трамвайными путями и троллейбусными линиями, разводных мостов и участков, проходимых с проводником

Светофоры прикрытия устанавливают с двух сторон от сплетения линий на расстоянии 50 м от предельного столбика. Перед светофорами прикрытия на расстоянии тормозного пути, но не менее чем за 1000 м размещают предупредительные светофоры. Нормальное положение светофоров прикрытия - запрещающее, их повторители сигнализируют желтым огнем. При автоматической или полуавтоматической блокировке в месте сплетения открывают пост с электрической зависимостью светофоров прикрытия, не позволяющей одновременно открыть их.

Светофорами прикрытия подаются сигналы:

1) один зеленый огонь – разрешается движение с установленной скоростью

2) один красный огонь – стой! Запрещается проезжать сигнал

Не допускается совмещение светофоров прикрытия с другими светофорами.

5.Организация работ по пожарной безопасности включает:

1. Разработку и внедрение системы управления пожарной безопасностью согласно требованиям руководящих документов.

На предприятии должны быть разработаны требования пожарной безопасности, включающие требования к безопасности людей, требования к производственным, служебным и другим помещениям, требования к содержанию и эксплуатации отопления, вентиляции, машин и оборудования, хранению товаров и материалов, обеспечение электробезопасности, требования к содержанию автотранспортных средств и другие, а также порядок совместных действий администрации предприятия и пожарной охраны при ликвидации пожаров.

2. Общее руководство и контроль за состоянием пожарной безопасности на предприятии, контроль за соблюдением законодательных и иных нормативных правовых актов, требований, правил и инструкций по пожарной безопасности. Контроль за выполнением служебных обязанностей подчиненными. Ответственность за организацию пожарной безопасности несет руководитель предприятия. Ответственность за организацию пожарной безопасности в цехах и подразделения несут начальники цехов и руководители подразделений. В их должностных инструкциях должны быть прописаны права, обязанности и ответственность за соблюдением правил пожарной безопасности. На предприятии должны быть оформлены документы по пожарной безопасности (п.9). Контроль за соблюдением требований руководящих документов и локальных актов по охране труда, а также за соблюдением на предприятии противопожарного режима осуществляет ответственный за пожарную безопасность предприятия.

3. Обеспечение пожарной безопасности при проведении технологических процессов, эксплуатации оборудовании, производстве пожароопасных работ. Действующие нормативные документы устанавливают жесткие требования к техническому состоянию оборудования (сюда входят машины, станки, механический и ручной инструмент, лифты, конвейеры и другое оборудование, потенциально опасное для человека). Также предъявляются требования по противопожарному состоянию оборудования, и поддержание противопожарного режима при его эксплуатации.

4. Установку и контроль за состоянием средств контроля, оповещения и пожаротушения. На предприятии должен быть издан приказ о проверке систем пожаротушения и автоматической пожарной сигнализации, а также об ответственном за их исправное состояние. Количество первичных средств пожаротушения в помещениях определяется в зависимости от категории этих помещений, согласно «НПБ 105-95» Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности». Согласно этому документу помещения по взрывопожарной и пожарной опасности подразделяются на категории А, Б, В1-В4, Г и Д, а здания - на категории А, Б, В, Г и Д. Так же помещения классифицируются по взрывоопасным зонам согласно ПУЭ, в соответствии с которыми производится выбор электрооборудования.

Завод «Уральские локомотивы» (совместное предприятие Группы Синара и концерна Сименс) разрабатывает новый тип грузового электровоза 2ЭС6А, который будет оснащен отечественным асинхронным двигателем. Планируется, что новая разработка станет основой для целой линейки российских электровозов с асинхронным тяговым приводом. Какие перспективы ожидают 2ЭС6А и в чем заключается революционность нового локомотива – в материале «ФедералПресс».

Вся сила в двигателе

У электровоза 2ЭС6А есть несколько неоспоримых преимуществ, которые выделяют его на фоне машин-предшественников. Они связаны с двигателем локомотива, блоком управления проскальзыванием, тяговой передачей, преобразователем энергии и изменениями в конструкции экипажа.

«Это универсальная модульная платформа, которую можно использовать для создания локомотивов разного типа и назначения: от пассажирских до тяжелых грузовых локомотивов», – отметил в беседе с «ФедералПресс» первый заместитель гендиректора «Уральских локомотивов» по технической политике Виталий Брексон.

Асинхронный тяговый электродвигатель АТД1000 был разработан инженерами компании «Тяговые компоненты» (машиностроительный дивизион Группы Синара) в сотрудничестве с коллегами из АО «Русские электрические двигатели» («РЭД», входит в структуру организаций системы «Транснефть»). Он предназначен для использования в магистральных грузовых локомотивах и в сравнении с более традиционными коллекторными двигателями позволяет снизить нагрузку на железнодорожные пути благодаря меньшей массе.

При этом асинхронный двигатель позволяет реализовать повышенную силу тяги и обладает большей удельной мощностью на одну тонну веса. Также оснащенный им электровоз потребляет в среднем на 20 % меньше энергии и для его использования не требуется капитальная замена имеющейся инфраструктуры.

«Асинхронный привод неприхотлив в ремонте и существенно сокращает объемы технического обслуживания, следовательно, снижается стоимость жизненного цикла всего электровоза», – рассказывает Виталий Брексон.

Блок управления проскальзыванием, установленный в локомотивах типа 2ЭС6А, по-настоящему уникален и не имеет аналогов в России или за ее пределами. Он обладает возможностью самообучения и интеллектуального управления.

«Блок управления проскальзыванием – это аппаратно-программный модуль, который позволяет обеспечивать улучшенную реализацию сил тяги и самообучается в зависимости от участка применения локомотива», – пояснил Брексон.

В экипажной части электровоза специалисты «Уральских локомотивов» впервые совместно с асинхронным приводом используют двухсторонние зубчатые передачи, что повышает надежность новых локомотивов. Зубчатая передача равномерно распределяет тяговые усилия по колесам и сглаживает эффект скручивающих колебаний оси колесной пары.

Специально для локомотива 2ЭС6А инженеры создали собственный преобразователь энергии, который обеспечивает все потребности машины, не касающиеся функции тяги. Кроме того, в электровоз встроен комплекс БЛОК-М, который оборудован датчиками системы ГЛОНАСС. Такое технологическое решение позволяет точно отслеживать местонахождение состава и обеспечивать безопасность его движения.

Легкий и прочный кузов

Кузов электровоза, созданного на предприятии «Уральские локомотивы», спроектирован цельнонесущим. Благодаря этому локомотив станет легче и одновременно прочнее, а для его создания потребуется меньше ресурсов и металла. К тому же это позволяет конструировать электровозы с различной нагрузкой на ось – от 23,5 до 25 тонн.

«В России новый несущий кузов для грузовых электровозов не создавался уже несколько десятилетий. Его проектирование обеспечивает нам две возможности - увеличить прочность кузова на деформации кручения, изгибы и соударения, а также сделать кузов легче. Та же прочность, что была на старых моделях, обеспечивается намного меньшим количеством металла. Именно это позволяет создавать широкий спектр разных по назначению локомотивов», - подчеркивает Виталий Брексон.

Кузов 2ЭС6А обеспечит надежную защиту экипажу состава. Кабина нового электровоза не вынесена в отдельный модуль по примеру более ранних моделей, а интегрирована в силовую часть кузова, что позволяет повысить общий уровень безопасности машины.

Еще одним новшеством в конструкции нового электровоза станет система электронного помощника машиниста. Она сократит подготовительно-заключительное время для локомотивной бригады. Автоматика поможет оперативнее осуществлять такие действия как: сцепка электровоза с вагонами, проведение маневровых движений и тд.

«Этот локомотив полностью соответствует современным требованиям РЖД, которые предполагают движение поездов массой 7,1 тысяч тонн по Транссибирской магистрали. Такой поезд должен вмещаться в пределы существующих станций, следовательно, для включения в состав как можно большего количества вагонов его собственная длина должен быть не более 48 метров. С этим важным условием наши специалисты успешно справились», – добавил Брексон.

Также разработка «Уральских локомотивов» мощнее зарубежных аналогов и обладает интеллектуальным методом реализации силовой тяги (благодаря «умному» блоку управления проскальзыванием), чего не могут другие машины.

Тормозная пневматическая система рис.48 грузового электровоза постоянного тока 2ЭС6 включает в себя автоматические тормоза и вспомогательный тормоз локомотива. Обеспечивает служебное, экстренное, автостопное торможения электровоза, торможение при непредусмотренном разъединении секций, дистанционное управление тормозами, взаимодействие с электрическим тормозом локомотива, дистанционный отпуск автотормоза электровоза из кабины машиниста, в том числе отпуск тормоза электровоза, при приведении в действие тормозов состава поезда, экстренное торможение при поступлении сигнала от внешнего источника.

Управление тормозной пневматической схемой осуществляется через унифицированный комплекс тормозного оборудования (УКТОЛ), который состоит из управляющих органов, размещенных на унифицированном пульте управления машиниста (УПУ), и исполнительной части, размещенной на правой задней стенке кабины машиниста со стороны тамбура.

Управляющие органы устанавливаются на УПУ (унифицированном пульте управления) в кабине машиниста и включают в себя:

контроллер крана машиниста ККМ;

два клапана аварийного экстренного торможения КАЭТ1, КАЭТ2;

резервный кран управления КРУ;

выключатель цепей управления ВЦУ;

кран вспомогательного тормоза с дистанционным управлением КВТ;

кнопка отпуска тормозов.

Контроллер крана машиниста, клапан аварийного экстренного торможения и переключатель отпуска тормозов встраиваются в верхнюю панель пульта управления.

Кроме того, на верхней панели УПУ расположен пневматический кран управления 215, управляющий исполнительной частью крана вспомогательного тормоза локомотива 224 (для управления прямодействующими пневматическими тормозами локомотива независимо от действия автоматического тормоза).

Резервный кран управления и выключатель цепей управления встраиваются в переднюю панель пульта управления справа от машиниста.

Кроме вышеуказанных приборов и оборудования на передней панели УПУ справа от машиниста размещается электропневматический клапан автостопа (ЭПК) 153А, закрытый дверцей тумбы с отверстием для выключателя ЭПК. При открытой дверце обеспечивается свободный доступ к разобщительным кранам тормозной и питательной магистралей ЭПК. Также в правой тумбе установлен КОН и датчики давления ТМ, УР и ТЦ системы КЛУБ.

Приборы и оборудование исполнительной части УКТОЛ находится в тамбуре на правой задней стенке кабины в специальном шкафу, в котором устанавливаются блок электропневматических приборов (БЭПП), блок тормозного оборудования (БТО), блок воздухораспределителя (БВР) грузового типа и блок исполнительной части крана вспомогательного тормоза 224. К исполнительной части подведены воздуховоды от тормозной и питательной сети и выведен атмосферный канал под кузов электровоза. В шкафу проложены трубопроводы от уравнительного резервуара (УР) и запасного резервуара (ЗР).

Кроме приборов управления в шкафу УКТОЛ располагаются датчики- преобразователи ТМ, ПМ, ТЦ и УР. Сигналы от которых через БСДД выводятся на мониторы в кабину машиниста. Датчик ПМ управляет включением компрессорных установок в зависимости от величины давления питательной магистрали.

Каждая секция электровоза оборудована питательными резервуарами объемом 150 л на секцию, заряжающимися через БТО из питательной магистрали электровоза. От противотока воздуха между питательной магистралью и резервуаром установлены обратные клапана, для сохранения запаса сжатого воздуха на торможение при разрыве межсекционных рукавов. Также схемой предусмотрено наполнение питательных резервуаров из тормозной магистрали через БТО при пересылке электровоза в недействующем состоянии.

Автоматический тормоз с блоком компоновочным тормозного оборудования грузового типа 010 и вспомогательный локомотивный тормоз с краном управления 224 выполнены в виде функционально законченных систем, обеспечивающих работу, как в составе общей тормозной системы локомотива, так и автономно.

Сжатый воздух из главных резервуаров через влагомаслоотделитель МО (Э-120/т) поступает в питательную магистраль ПМ, к датчикам-преобразователям давления, крану управления вспомогательным тормозом КВТ, исполнительной части крана машиниста БЭПП, к блоку вспомогательного тормоза локомотива БВТ, блоку тормозного оборудования БТО и манометру МН2, который отображает давление в тормозной и питательной магистрали электровоза. Также из питательной магистрали через БЭПП воздух поступает в тормозную магистраль электровоза, которая, как и питательная, проходит вдоль всего электровоза и заканчивается концевыми кранами. На трубопроводе тормозной магистрали установлен клапан экстренного торможения КЭЭТ, управляемый от внешнего источника, работающий с системой «КУПОЛ». При необходимости имеется возможность произвести экстренную разрядку тормозной магистрали без участия машиниста.

Блок воздухораспределителя представляет собой панель с размещенными на ней главной частью ГЧ (270.023-1) с отпускным клапаном и переключателем загрузки и магистральной частью МЧ (483М.010 или 483А.010), двухкамерным резервуаром с золотниковой ЗК и рабочей РК камерами, переключателем режимов и разобщительным краном с атмосферным отверстием КрРФ. На главной части ГЧ установлен пневмоэлектрический датчик ДПЭ (№418). Все приборы размещены на кронштейн – плите. Она представляет собой две плиты, соединенные неподвижно. Внутри на одной из плит имеются каналы для прохода сжатого воздуха.

К блоку воздухораспределителя подведен трубопровод от тормозной магистрали, к главной части подсоединен запасный резервуар РС4 объемом 20 л. БВР соединяется воздухопроводом с блоком тормозного оборудования.

БВР служит для зарядки сжатым воздухом запасного резервуара из тормозной магистрали, сообщения возбудительной камеры реле давления с атмосферой при отпуске и ее наполнения из запасного резервуара в процессе торможения для создания давления в тормозных цилиндрах до значения, которое зависит от разрядки тормозной магистрали и режима включения переключателя загрузки (порожний, средний и груженый). Характерной особенностью БВР является сочетание ступенчатого и бесступенчатого режимов отпуска.

Компрессорный агрегат нагнетает сжатый воздух в питательную магистраль через главные резервуары РС1 и РС2. Каждый главный резервуар состоит из двух резервуаров

вместимостью 250 л каждый. Общая вместимость главных резервуаров одной секции электровоза составляет 1000 л.

Главные воздушные резервуары размещены на задних стенках каждой секции электровоза с левой и правой стороны от переходных площадок. Резервуары оборудованы продувочными клапанами с разобщительными кранами.

Главные резервуары защищены от повышенного давления предохранительными клапанами КП1 и КП2, отрегулированными на срабатывание при давлении в главных резервуарах 10 кгс/см 2 . Предохранительные клапаны установлены на трубопроводе от компрессора, между ними устанавливается обратный клапан КО1.

Для лучшего охлаждения и удаления влаги из сжатого воздуха главные резервуары соединены между собой последовательно. Выпадающий в главных резервуарах конденсат удаляется в атмосферу включением клапанов продувки КЭП6, КЭП7, КЭП8, КЭП9, управление которыми осуществляется, как автоматически при каждом включении компрессорной установки, так и в ручном режиме из кабины машиниста. Все клапаны продувки оборудованы подогревом.

Между резервуарами и клапанами установлены разобщительные краны КН17, КН18, КН19, КН20. В нормальном положении краны КН17, КН18, КН19, КН20 открыты и перекрываются в случае выхода из строя клапанов КЭП6, КЭП7, КЭП8 и КЭП9.

Из главных резервуаров через влагомаслоотелитель МО, оборудованный продувочным краном КН21, разобщительный кран КН8 воздух поступает в питательную магистраль секции.

Воздух из питательной магистрали электровоза через фильтр Ф2 и разобщительный кран КН2 поступает к блоку тормозного оборудования. Далее в БТО через фильтр Ф, обратный клапан КО2 поступает в питательный резервуар ПР и через разобщительные краны КрРШ1 к реле давления первой тележки и КрРШ2 к реле давления второй тележки. Через разобщительный кран КрРШ3 и редуктор Ред1 к электропневматическому вентилю ЭПВН и через редуктор Ред2 к пневматическому клапану К.

Из тормозной магистрали воздух поступает к разобщительному крану КрРШ4 и к пневматическому клапану К.

При торможении краном машиниста воздух из запасного резервуара РС4 через переключательный клапан ПК1, электроблокировочные клапаны КЭБ1, КЭБ2, переключательные клапаны ПК2, ПК3, разобщительные краны КрРШ5 и КрРШ6 поступает в возбудительную камеру реле давления. При отпуске тормозов локомотива возбудительная камера реле давления сообщается с атмосферой через БВР.

При падении давления в тормозной магистрали ниже 2,0 кгс/см 2 , при саморасцепе

секций, срабатывает клапан К и воздух из питательной магистрали через редуктор Ред2, клапан К, разобщительный кран КрРШ7, переключательный клапан ПК1, электроблокировочные клапаны КЭБ1, КЭБ2, переключательные клапаны ПК2, ПК3, разобщительные краны КрРШ5 и КрРШ6 поступает в возбудительную камеру реле давления. При перекрытии крана КрРШ7, если сработал клапан К, произойдет выпуск воздуха из возбудительной камеры реле давления в атмосферу через атмосферное отверстие крана и отключение устройства торможения при саморасцепе секций.

При торможении краном вспомогательного тормоза воздух из импульсной магистрали через ПК2 и ПК3, разобщительные краны КрРШ5 и КрРШ6 поступает в возбудительную камеру реле давления. При перемещении ручки крана вспомогательного тормоза в отпускное положение происходит выпуск воздуха из импульсной магистрали и

возбудительной камеры реле давления БТО в атмосферу через реле давления БВТ.

При срыве электрического торможения через МСУЛ получает питание вентиль ЭПВН. Воздух из питательной магистрали электровоза через вентиль ЭПВН, переключательный клапан ПК3, разобщительные краны КрРШ5 и КрРШ6 поступает в возбудительную камеру реле давления. После снятия питания произойдет выпуск воздуха из возбудительной камеры реле давления в атмосферу через атмосферный клапан вентиля и отпуск тормозов локомотива.

После поступления воздуха в возбудительную камеру реле давления срабатывает на торможение, воздух из питательной магистрали через разобщительные кран с атмосферным отверстием КН9 поступает к тормозным цилиндрам первой тележки, через КН10 к тормозным цилиндрам второй тележки.

После выпуска воздуха из возбудительной камеры реле давления срабатывает на отпуск, выпуская воздух из тормозных цилиндров через свой атмосферный клапан в атмосферу.

Для отключения тормоза первой тележки необходимо перекрыть разобщительные краны к реле давления КрРШ1, КрРШ5 и КН9, при этом через атмосферное отверстие в КН9 произойдет выпуск воздуха из тормозных цилиндров в атмосферу.

Для отключения тормоза второй тележки необходимо перекрыть разобщительные краны к реле давления КрРШ2, КрРШ6 и КР10, при этом через атмосферное отверстие в КН10 произойдет выпуск воздуха из тормозных цилиндров в атмосферу.

При перекрытии кранов КрРШ1,2,5,6 произойдет отключение реле давления, в заторможенном состоянии отпуска тормозов локомотива не произойдет.

В кабине управления выключается ВЦУ, обеспечивая отключение блокировки тормозов.

Для пересылки электровоза в холодном состоянии в машинном отделении необходимо перекрыть разобщительные краны КР8 к главным резервуарам, открывается кран КрРШ4 для обеспечения зарядки питательного резервуара из тормозной магистрали поезда, перекрываются краны КрРШ7 на блоке тормозного оборудования и в кабине управления краны к ЭПК.

Возможно перекрытие кранов КН1, КН2 и КН3, происходит отключение БЭПП от тормозной и питательной магистрали.

При перекрытии кранов КрРШ7 будет происходить выпуск воздуха от ПК1 через кран в атмосферу, если кран открыт то при снижении давления в тормозной магистрали ниже 2,0 кгс/см 2 тормозные цилиндры будут наполняться до давления от 3,5 до 3,7 кгс/см 2 .

Положение разобщительных кранов УКТОЛ

При отсутствии воздуха в питательной магистрали схемой предусмотрено поднятие токоприемников от компрессорной установки КМ2.

Воздух от компрессорной установки через обратные клапана КО4 и КО5, фильтр Ф5 поступает в цепи управления электровоза и в резервуар РС6 объемом 55 л, расположенный над главными резервуарами. Давление воздуха создаваемое компрессорной установкой контролируется по манометру МН4. который расположен в конце кузова со стороны помощника машиниста.

Для предотвращения создания повышенного давления в магистрали компрессорной установки КМ2 на трубопроводе установлен предохранительный клапан КП3, отрегулированный на срабатывание при давлении 7,5 кгс/см 2 , с целью разгрузки клапанов компрессора КМ2 при его остановке от противодавления воздуха установлен обратный клапан КО5, который также исключает доступ воздуха из питательной магистрали к

предохранительному клапану и компрессору.

Из РС6 воздух через разобщительные краны КН31 и КН32 поступает к электропневматическим вентилям разъединителя и заземлителя, через КН28 к ВУП1 и вентилю токоприемника КЭП1. После повышения давления в цепи управления до 3,5 кгс/см 2 подготавливается схема электрических соединений для подъема токоприемника. Одновременно воздух поступает к пневматическому приводу включения БВ. При поднятом

токоприемнике, после включения БВ, запускается ПСН, подготавливая схему питания привода компрессорной установки. После включения тумблера компрессоры или кнопки

«компрессор принудительно» на пульте управления, запускается двигатель компрессорной установки.

Из главных резервуаров, через влагомаслоотделитель со спускным краном, разобщительный кран КН8 под кузовом электровоза, сжатый воздух поступает в питательную магистраль. Из питательной магистрали через разобщительный кран КН7 фильтр Ф6, обратный клапан КО2 к редуктору цепей управления КР, который настраивается на давление сжатого воздуха 5,0 кгс/см 2 , разобщительный кран КР30 (расположен за модулем охлаждения 3 и 4 ТЭД) к блокам аппаратов 1 и 2, разобщительный кран КН29 к

электропневматическому клапану привода жалюзи, через разобщительный кран КН28 и ВУП1 к электропневматическому клапану токоприемника, через разобщительные краны КН31 и КН32 к электропневматическим вентилям разъединителя и заземлителя. Одновременно через электропневматический клапан КЭП11 (срабатывает после включения ВЦУ при включенном автомате «Вспомогательный компрессор») происходит зарядка резервуара цепей управления РС7 объемом 150 л. Давление в цепи управления контролируется по манометру МН4. Резервуар цепей управления находится под кузовом электровоза около АБ со стороны помощника машиниста. Он служит для создания запаса воздуха в пневматической магистрали цепей управления и обеспечения устойчивой работы пневматических контакторов в процессе набора и сброса позиций. Резервуар цепей управления продувочным краном не оборудован.

Воздух из питательной магистрали через разобщительные краны КН13 для первой колесной пары, КН14 для второй, КН15 для третьей и КН16 для четвертой поступает к электропневматическим клапанам песочниц КЭП16,17,18, 19. Подача воздуха перекрывается разобщительными кранами, расположенными под клапанами. Клапаны песочниц расположены по правой стороне кузова, для первой тележки за блоком низковольтных

аппаратов №4, для второй тележки за модулем охлаждения ТЭД 3 и 4. На электровозе предусмотрен электропневматический способ подачи песка на каждой секции от кнопки на пульте управления только под 1-ю и 3-ю колесные пары по направлению движения путем включения клапанов КЭП16 и КЭП18 и под все нечетные по ходу движения колесные пары включением соответствующих клапанов. Кроме этого возможна подача песка только под первую колесную пару от педали на рабочем месте машиниста. Во всех случаях воздух из клапанов попадает в форсунки песочниц соответствующих колесных пар ФП1-ФП8, которые направляют песок под колеса. Форсунки песочниц предназначены для дозированной подачи песка под колеса электровоза при необходимости увеличения сцепления их с рельсами. Форсунка допускает предварительную регулировку подачи песка на определенный режим. Применение сжатого воздуха для нагнетания делает подачу песка устойчивой и уменьшает

потери песка. Наибольшее допустимое давление в системе пескоподачи 9,0 кгс/см 2 .

Звуковые сигналы на электровозе подаются тифоном и свистком. Каждый из них имеет электропневматический привод, который включается только на той секции, из которой ведется управление. Подвод сжатого воздуха производится от трубопровода питательной магистрали. Отключение клапанов сигналов КЭП2 и КЭП3 проводится соответствующими разобщительными кранами КН11 и КН12

Также из питательной магистрали через фильтр Ф2 разобщительный кран КН4 (в шкафу УКТОЛ, справа от БЭПП) воздух поступает к блоку вспомогательного тормоза, через фильтр Ф2 разобщительный кран КН1 (под полом в тамбуре) к блоку электропневматических приборов (БЭПП), разобщительный кран КН2 (под полом в тамбуре) к блоку тормозного оборудования. Через фильтр Ф1 в кабину управления к электропневматическому клапану ЭПК и крану вспомогательного тормоза № 215.

Рис.48 Пневматическая схема электровоза 2ЭС6

Электровозы представляют собой локомотивы, движущиеся по рельсам посредством электродвигателей. Питание подобных машин производится от тяговых электростанций или бортовых электрических аккумуляторных батарей.

Современные электровозы классифицируются по нескольким основополагающим признакам (предназначению, типу и роду питания, управлению, разновидности моторов, тяговых приводов, конструктивным особенностям и прочим характеристикам). Конструкция и тип электровоза отражены в маркировке машины и характеризуют особенности каждой отдельной модели.

Одной из наиболее востребованных единиц электромашин данной категории является электровоз 2ЭС6, также известный под названием “Синара”.

Его особенности, история, достоинства и недостатки требуют более детального рассмотрения.

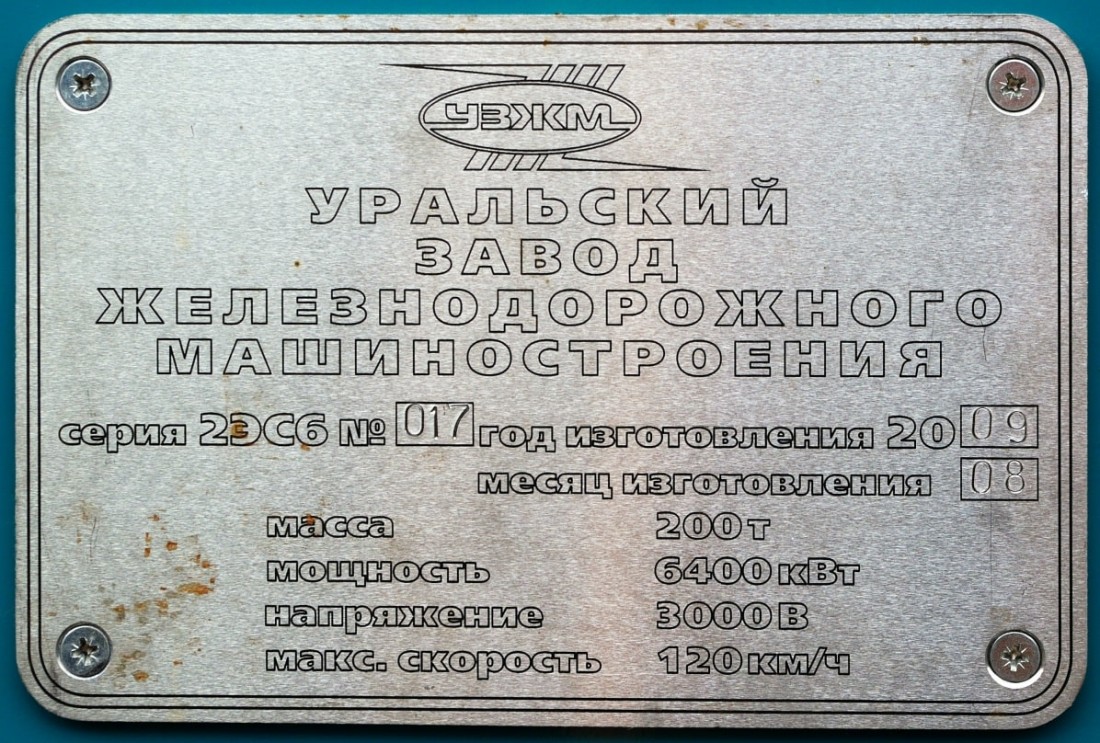

История разработки и производства машины

История выпуска магистрального двухсекционного электровоза 2ЭС6 берет начало с декабря 2006 года. Уральский завод железнодорожного машиностроения именовал первый экземпляр модельного ряда “Единой Россией”. Уже со второй машины серия была обозначена как известная нам сегодня “Синара”.

Благодаря контракту, заключенному с РЖД, численность выпущенных электровозов 2ЭС6 к 2008-2009 годам достигла показателей в 30 экземпляров. К нынешнему времени выпущено более 900 единиц данной модели, большая часть которых успешно эксплуатируется для грузовых перевозок в приуральских регионах РФ.

Отличительные особенности модельного ряда 2ЭС6

Источниками питания электровозов данной серии являются электрифицированные постоянным током колеи с номинальными показателями напряжения в 3 кВт. Грузоподъемность электровоза составляет от 5 до 8 тыс. тонн, в зависимости от типа профиля пути.

С самого начала выпуска машины наделяются трехзначными числовыми значениями, которые указываются сразу после основной маркировки серии. Эти трехзначные номера присваиваются электровозам в зависимости от порядка их производства.

От этих же значений зависит и заводская окраска машин:

- четырехцветная, стилизованная под расположение цветов флага РФ и серыми нижними частями (только 2 первых экземпляра модельного ряда);

- бирюзово-белая трехполосная окраска, с узкими красными полосами по бокам и без них (до 112 экземпляра);

- фирменная окраска машин РЖД, состоящая из трех основных цветов: красного, светло и темно-серого.

Характеристики электровоза 2ЭС6

- Род службы – Грузовой

- Род тока – Постоянный

- Номинальное напряжение на токоприемнике – 3,0 кВ

- Колея – 1520 мм

- Конструкционная скорость – 120 км/ч

- Статическая нагрузка от колесной пары на рельсы – 245 кН

- Длина электровоза по осям автосцепок – не более 34000 мм

- Мощность часового режима на валах тяговых двигателей – 6440 кВт

- Сила тяги часового режима – 464 кН

- Мощность длительного режима на валах тяговых двигателей – 6000 кВт

- Сила тяги длительного режима – 418 кН

- Диаметр нового колеса по кругу катания – 1250 мм

- Мощность рекуперативного тормоза на валах тяговых двигателей – не менее 6600 кВт

- Мощность реостатного тормоза – не менее 5500 кВт

Электровозы 2ЭС6 наделены следующими конструктивными особенностями:

- двухсекционный кузов машины является цельнометаллическим и наделен плоской поверхностью обшивки;

- каждый электровоз наделен 1 кабиной управления (повышенной комфортности) и межсекционным переходом, находящимся с противоположной стороны от нее;

- благодаря усовершенствованным электрическим комплектующим модельный ряд более экономичен и удобен для регулировки мощности и снижения показателей боксования;

- тепловозы наделены мощными вентиляторами охлаждения, очистки фильтров, тормозного термостата;

- машины данной модели оснащены надежной системой пожаротушения с активным веществом хладон, которая запускается как в автоматическом, так и в ручном режимах.

Модельный ряд электровозов 2ЭС6 является примером надежных, безопасных отечественных машин высокого качества, успешно применяющихся с целью перевозки грузов по железнодорожным путям по всей территории России.

Токоприемник электровоза 2ЭС6

Электровозы серии оборудованы современными токоприемниками ТА 09-СЭТ 160 3200, успешно функционирующими на предельно высоких скоростях ЭПС

Вначале сделаю оговорку, ниже приведённое мной описание порядка запуска электровоза 2ЭС6 "Синара", сделано при условии, что все аппараты и приборы локомотива исправны и не требуется дополнительных действий и все краны пневмосистемы стоят в положении нормальной работы локомотива.

Порядок запуска следующий:

- 1. В шкафу МПСУиД, который находится с право при заходе в машинное отделение со стороны кабины, нужно включить автоматы защиты во всех секциях электровоза. В первую очередь необходимо включить автомат "АБ" (аккумуляторная батарея), а затем остальные не важно в каком порядке. На рисунке 1 показана панель автоматов защиты в шкафу МПСУиД.

На рисунке выше почти все автоматы необходимые для запуска электровоза включены, необходимо ещё включить автомат "Вентиляторы ПСН"(на рисунке с право внизу).

- 2. Вставить специальный ключ в гнездо ВЦУ. Смотрим рисунок 2, где изображено гнездо для установки ключа ВЦУ.

Находится это гнездо с право от кресла машиниста, рисунок 3 под цифрой 1.

Ключ вставляется выступом слева, рисунок 2 ясно показывает почему выступ на ключе должен находится слева. И поворачивается по часовой стрелке на 90 градусов, в этом положении ключ зафиксируется. Здесь необходимо обязательно сделать выдержку времени приблизительно 6 секунд. В это время на правом мониторе пульта машиниста в правой его части, с уже высвечивающимися в ячейках буквами "БВ", "ПСН" и т.д. в первом столбце должны начать высвечиваться в ячейках буквы второго столбца. Что бы стало понятно смотрим рисунок 4.

При просмотре рисунка 4 видим в столбцах "Секции электровоза" горят ячейки в 1 и 2 столбцах. Так вот, ещё до того как повернуть ключ горят ячейки в столбце 1, после первого поворота должны загореться ячейки во 2 столбце. Это говорит о том, что система управления электровоза видит вторую секцию и готова с ней работать. При трёх или четырёх секционном исполнении локомотива, загораются соответственно 3 и 4 столбцы. И ещё придётся пояснить, на данном рисунке показано состояние монитора уже при запущенном электровозе. В нашем случае в левой части монитора не будет ни каких горящих синим, зелёным, голубым прямоугольников, цифр под ними и ниже надписи о неисправности в красной рамке "Секция1. ". А в правой части монитора буквы будут гореть зелёным цветом на чёрном фоне, кроме букв "ДР" которые будут высвечиваться чёрным на красном фоне.

- 3. Поворачиваем ещё раз ключ на 90 градусов в право. Таким образом мы подвели питание к органам управления на пульте машиниста и к органам управления тормозами.

- 4. Далее определяемся есть ли в пневматической магистрали цепей управления воздух давлением более 0,45 МПа. Для этого на экране левого монитора, мы выводим экран где мы можем посмотреть величину давления. Смотрим внимательно рисунок 5.

Что бы вывести эту таблицу на мониторе, необходимо на левом кнопочном пульту управления 2 рисунок 3 набрать в определённом порядке цифры. Если давление в цепях управления меньше чем 0,45 МПа то включаем тумблер "Вспомогательный компрессор". Смотрим рисунок 6.

Сопоставив рисунки 6 и 7 можете определиться где находится этот тумблер. Вам может попасться электровоз где вместо тумблера стоит кнопка, тогда придётся какое то время подержать эту кнопку. Тем самым мы включили компрессора токоприёмников в обоих секциях (рассматривем, что у нас две секции) и ждём когда давление поднимется минимум 0.45 МПа.

Если же давление в цепях управления изначально было в норме, то пункт 4 не выполняем, а выполняем пункт 5.

- 5. Включаем тумблер токоприёмники. Рисунок 8 смотрим.

Можно включить тумблер 1 или 2, или оба. И ждём когда на правом мониторе засветиться синий прямоугольник приблизительно с показанием 3000 В (напряжение в контактной сети). На рисунке 4 этот прямоугольник крайний левый с показанием 3300.

- После того как поднялись токоприёмники и на экране высветилось показание в контактной сети, включаем тумблер "БВ". Смотрим рисунок 9.

После чего на экране (смотри рисунок 4) ячейки с буквами "БВ", "ПСН" должны засветится чёрными на зелёном поле в обоих столбцах (ещё раз напоминаю, что мы условились что у нас двух секциционный локомотив). Далее следим за показанием амперметра находящегося на пульте машиниста, рисунок 10.

- 6. После того как стрелка амперметра отклонится от нуля вправо, это нам говорит, что запустились шкафы ПСН и можно включать компрессорные установки и вентиляторы охлаждения тяговых электродвигателей. Тумблера "Компрессоры" 4 "Вентиляторы" 3 показаны на рисунке 11.

Всё электровоз запущен и после ещё некоторых манипуляций электровоз можно привести в движение.

Читайте также: